電廠脫硫廢水蒸發結晶技術零排放處理工藝

一、前言:電廠脫硫廢水“零排放”的新挑戰

國內外煙氣脫硫采用的成熟工藝中,石灰石-石膏濕法脫硫工藝在燃煤電廠中應用最為廣泛,該工藝占我國工業脫硫總量90%以上,具有技術成熟,脫硫效率高,運行可靠,負荷范圍廣,對煤種適應性好等優點。但該工藝產生的脫硫廢水是電廠系統末端最難處理的廢水,其高懸浮物、高含鹽量以及含多種重金屬等特點使得即使經過傳統工藝處理,該種廢水依然含鹽量高、具有腐蝕性,難以直接排放或并入市政污水,成為電廠實現脫硫廢水的“零排放”的新挑戰。

二、燃煤電廠脫硫廢水的來源

從我國燃煤電廠運行的實際情況來看,鍋爐濕法脫硫產生的脫硫廢水主要源于脫硫塔排放廢水,其廢水排放量一般通過脫硫塔內控制Cl在漿液中的濃度指標來確定。采用FGD工藝脫除煙氣中SO2的同時,HCl、HF等存在于煙氣中的酸性氣體也會被脫硫劑吸收并轉移至脫硫漿液中。由于脫硫漿液循環使用,即使HCl、HF等酸性氣體在煙氣中的濃度比SO2低很多,但隨著脫硫系統的運行,漿液中Cl-和F-會濃度逐漸升高。漿液中的鋁與F-聯合,對石灰石溶解具有屏蔽作用,降低脫硫效率;漿液中的Ca2+與Cl-配成離子對CaCl2,影響吸收劑氫氧化鈣的溶解,Cl-濃度升高也將導致脫硫效率的降低和石膏品質下降,同時對管道和系統具有一定的腐蝕性。為了系統運行穩定,保證脫硫效率和石膏的產品質量,因此需排出部分漿液,一般控制漿液中Cl濃度小于20kg/m3。

三、燃煤電廠脫硫廢水的特點

燃煤電廠脫硫廢水的特點包括:(1)水質不穩定。受燃煤品質、石灰石品質及脫硫系統的運行等因素影響,即使相同脫硫設備在不同時段水質也可能存在較大差別。(2)水質呈弱酸性。pH值一般在4-6.5。(3)懸浮物含量高。一般在10000~150000mg/L之間,主要成分包括灰分、惰性物質和絮凝沉淀物等。(4)含鹽量高。溶解性總固體(TDS)一般在25000~60000mg/L之間,含量最高的陰、陽離子分別是Cl-和Mg2+。其它陰陽離子包括Ca2+、SO42-、F等離子。另外,還含有GB8978-1996《污水綜合排放標準》中規定的第一類污染物和第二類污染物。

四、脫硫廢水蒸發結晶技術處理工藝

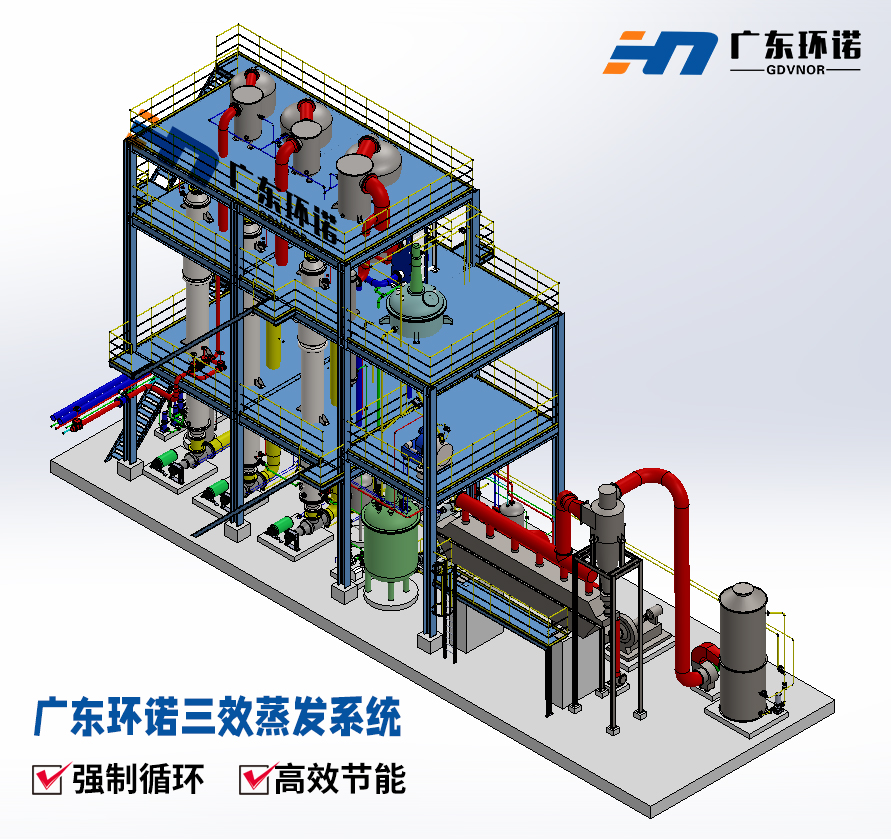

MED蒸發技術:MED是一種基于單效蒸發基礎上發展起來的蒸發技術,該技術降低運行成本是通過多次重復利用蒸汽的熱能以減少消耗熱能實現的。MED系統一般包含多個蒸發器(即多效),在蒸發器中進入的廢水和新鮮蒸汽發生換熱為第一效,產生二次蒸汽和濃縮液均進入第二效蒸發器中繼續蒸發換熱。即后一效的蒸發熱源來自前一效產生的二次蒸汽,同時前一效產生的濃縮液將在后一效中繼續濃縮。為保證每一效的傳熱動力,實現效與效之間多次熱能利用,各效的操作壓力須逐級降低,以使各效的二次蒸汽壓強與蒸汽沸點依次降低。最終,在各效加熱蒸汽的作用下高鹽廢水逐漸蒸發濃縮,進入結晶器產生晶體鹽,并通過分離器實現固液分離。由于加熱蒸汽的溫度逐效降低,四效以后蒸發效果較差,所以一般多效蒸發器只做到四效。

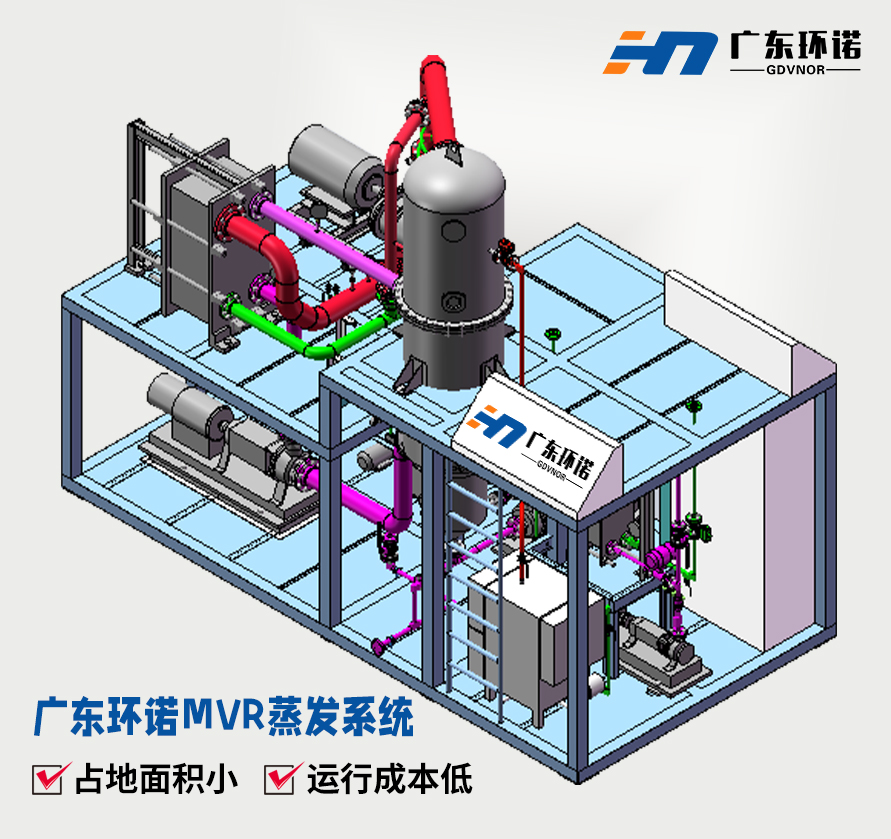

MVR蒸發技術:MVR技術是將廢水和蒸汽送入加熱器進行換熱,廢水汽化產生二次蒸汽。經氣液分離后的二次蒸汽送入壓縮機內被壓縮做功提高熱焓,后又返回至加熱器中加熱廢水,其產生的二次蒸汽將再次進入壓縮機,以此類推循環使用。廢水則隨著濃度的不斷提高達到過飽和狀態直至鹽分析出,最終鹽和水通過固液分離后分別進行回收利用。MVR工藝蒸發廢水所需熱能的主要來源于蒸汽冷凝釋放的熱能,在首次啟動時需要外源蒸汽。正常運轉后僅消耗控制系統、蒸汽壓縮機和驅動蒸發器內蒸汽、廢水、冷凝水流動和循環水泵所需的電能,該工藝能夠實現脫硫廢水的零排放。

總結:隨國家環保標準的日益嚴格,燃煤電廠脫硫廢水零排放將成為趨勢。根據脫硫廢水特點及各脫硫廢水處理工藝的優點與不足,需合理選擇預處理、化學沉淀、濃縮減量、蒸發固化、煙氣蒸發結晶等工藝優化處理路線,以達到最優處理成本和效果。蒸發單元是實現脫硫廢水零排放的關鍵單元,它是利用熱源對脫硫廢水進行蒸發,其中蒸發冷凝后的液體進行回用,并資源化利用結晶出來的固化物。

手機站

手機站

微信公眾號

微信公眾號